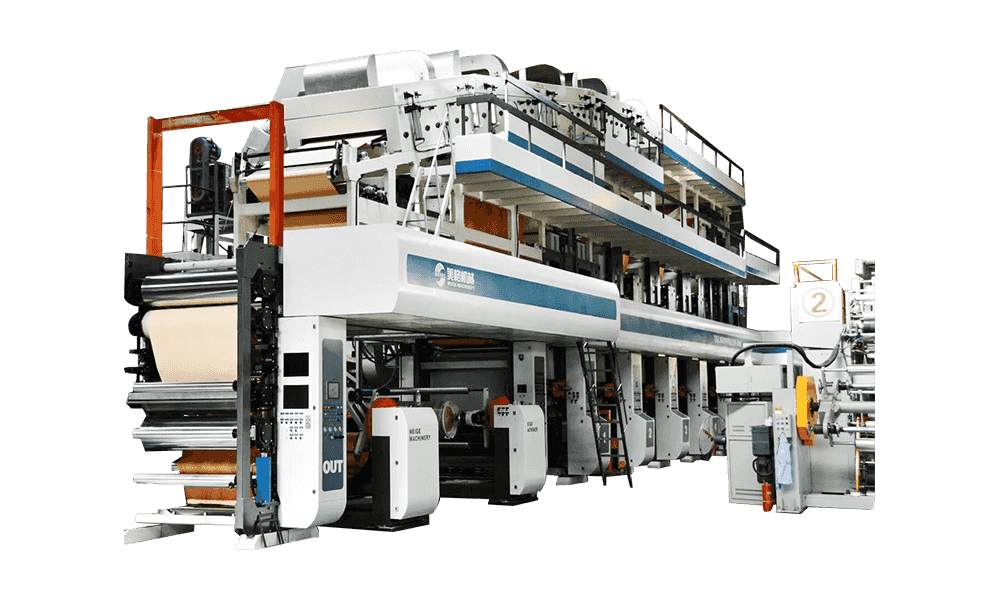

A impressão de rotogravura, geralmente chamada de gravura, é um processo de impressão de intaglio de alta qualidade, conhecido por sua excepcional reprodução de imagem, cores vibrantes e consistência, particularmente em substratos exigentes, como filmes de embalagem flexíveis e laminados decorativos. O coração desse processo está dentro do design intrincado e da função da máquina de impressão no rotogravura. Compreender seus principais componentes é essencial para apreciar a precisão e a complexidade envolvidas.

1. Cilindro gravado (o núcleo)

No coração da máquina de rotogravura está o cilindro gravado . Ao contrário de outros métodos de impressão que usam superfícies elevadas ou planas, os cilindros de gravura apresentam células microscópicas ou poços gravados em sua superfície. Essas células variam em profundidade e/ou tamanho, ditando a quantidade de tinta que possuem, o que por sua vez controla a densidade da imagem impressa.

-

Substrato: Normalmente, aço, revestido com cobre para gravação e, em seguida, geralmente cromado para durabilidade e resistência ao desgaste durante a corrida de impressão.

-

Métodos de gravura: As células são criadas usando gravação eletromecânica (caneta de diamante), gravação a laser ou gravação química. A qualidade e a consistência dessas células são fundamentais para a fidelidade impressa.

-

Transferência de tinta: Durante a impressão, essas células captam tinta e a transferem diretamente para o substrato sob pressão.

2. Fonte de tinta e sistema de lâmina Doctor

Esse sistema é responsável por fornecer tinta ao cilindro gravado e remover o excesso de tinta de suas áreas não imagens.

-

Fonte de tinta: Um reservatório que mantém a tinta da gravura, que é tipicamente baseada em solvente e baixa viscosidade. O cilindro gira através dessa fonte, pegando tinta em suas células gravadas.

-

Doutor Blade: Uma lâmina de aço fina e flexível que repousa contra o cilindro gravado rotativo. Seu papel crucial é limpar todo o excesso de tinta da superfície lisa e não gravedada do cilindro, deixando a tinta apenas dentro das células. O ângulo, a pressão e a oscilação da lâmina do doutor são críticos para impressão limpa e consistente.

3. Rolo de impressão

Posicionado diretamente acima do cilindro gravado, o Rolo de impressão Aplica a pressão ao substrato, forçando -o a entrar em contato com as células com tinta do cilindro gravado.

-

Material: Normalmente, um rolo coberto de borracha, geralmente com um durômetro de borracha mais difícil para garantir a distribuição de pressão uniforme.

-

Função: A pressão do rolo de impressão garante que o substrato capte quase toda a tinta das células gravadas, resultando em uma imagem nítida e densa. Sem impressão adequada e consistente, a transferência de tinta seria ruim.

4. Repudir e rebobinar unidades

Essas unidades gerenciam a rede contínua de substrato à medida que ela se move através do processo de impressão.

-

Unidade Despalhada: Mantém o rolo de substrato não impressa e o desenrola em uma tensão controlada. Os sistemas sofisticados de controle de tensão são cruciais para evitar rugas, alongamento ou má gravação.

-

Unidade de rebobinar: Após a impressão e a secagem, esta unidade retrocede o substrato impresso em um rolo acabado, mantendo novamente a tensão precisa.

5. Sistemas de secagem

As tintas de gravuras são tipicamente à base de solvente e seca muito rapidamente através da evaporação. Portanto, sistemas de secagem eficientes são vitais após cada estação de cores.

-

Câmaras de secagem/fornos: Cada unidade de impressão é seguida por um sistema de secagem, geralmente uma câmara fechada, onde o ar aquecido circula sobre a rede recém -impressa.

-

Sistemas de escape: Crucial para remover com segurança os vapores de solventes, geralmente com sistemas de recuperação ou incineração de solventes para conformidade e segurança ambiental.

6. Sistema de controle de registro

Para impressão multicolorida, mantendo-se preciso registrar (O alinhamento preciso de cada cor subsequente) é fundamental.

-

Sensores: Sensores ópticos leem pequenas marcas de registro impressas na web.

-

Atuadores: Esses sensores alimentam os dados a um sistema de controle que faz ajustes de minuto na tensão da Web ou na posição do cilindro para garantir o alinhamento perfeito de cada cor, impedindo imagens embaçadas ou desalinhadas.

7. Sistema de tinta e circulação

Além da fonte, um sistema de tinta completo garante qualidade consistente da tinta.

-

Bombas: Circule a tinta de um reservatório principal para a fonte de tinta e as costas.

-

Controle de viscosidade: A viscosidade da tinta de gravura é fundamental para a qualidade consistente da impressão. Os sistemas automatizados geralmente monitoram e ajustam a viscosidade da tinta adicionando solventes conforme necessário.

-

Filtração: Os filtros removem impurezas e aglomerados da tinta.

8. Sistema de orientação da web

À medida que o substrato se move em alta velocidade, os sistemas orientadores da Web impedem o movimento lateral e garantem que ele permaneça perfeitamente centrado na máquina.

9. Painel de controle e automação

As modernas máquinas de rotogravuras são altamente automatizadas, controladas por sistemas sofisticados de computadores.

-

Interface humana-máquina (HMI): Um painel de controle central permite que os operadores monitorem e ajustem vários parâmetros, incluindo velocidade, tensão, temperatura, viscosidade da tinta e registro.

-

Diagnóstico: Os sistemas avançados fornecem diagnósticos em tempo real e localização de falhas.

A interação harmoniosa desses componentes permite que as máquinas de impressão no rotogravuras produza as impressões de alta qualidade, duráveis e esteticamente agradáveis que são uma marca registrada do processo. Desde a precisão microscópica do cilindro gravado até a intrincada dança de tensão e registro, cada parte desempenha um papel indispensável no fornecimento de resultados superiores para uma ampla gama de aplicações.