- Lar

- Sobre

- Categorias

- Produtos da série principal

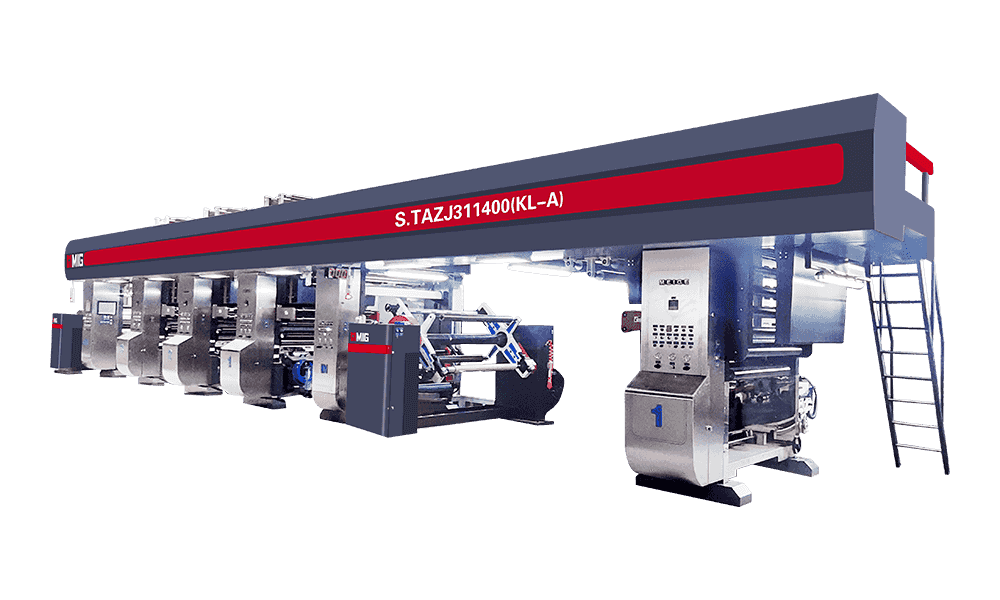

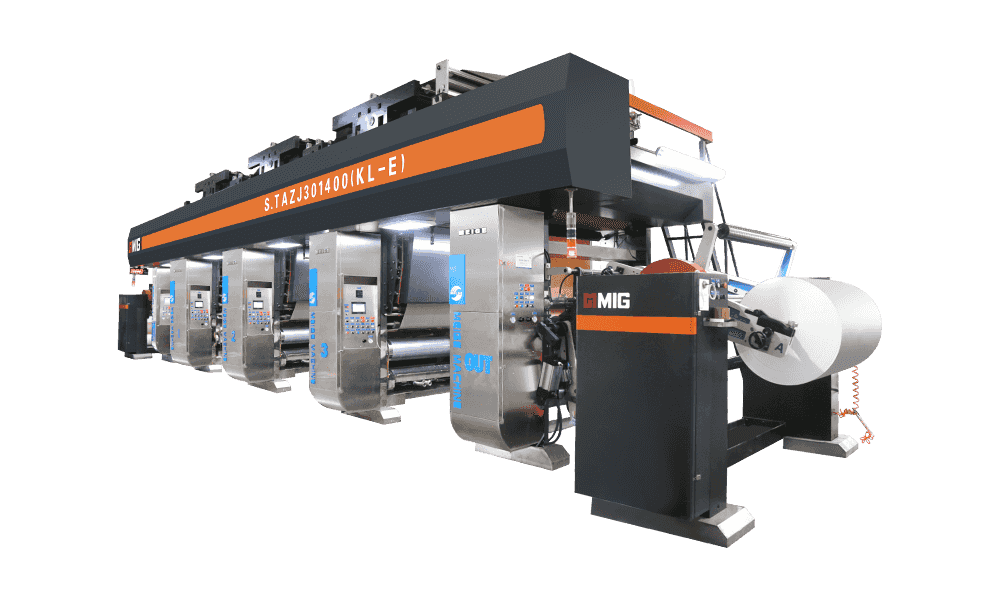

- Impressora de rotogravura de papel decorativo série KL

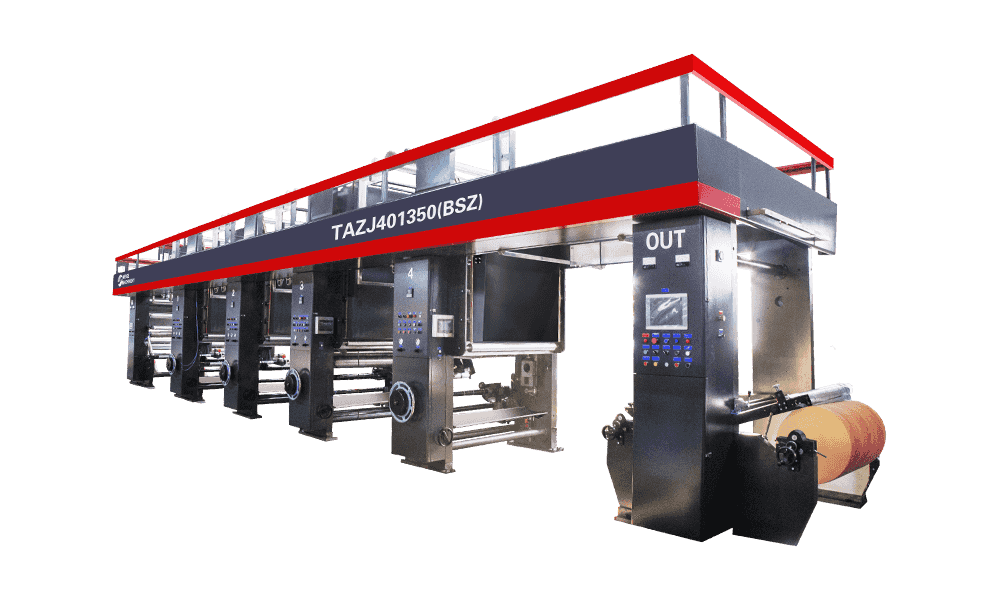

- Impressora de rotogravura de papel decorativo série DL

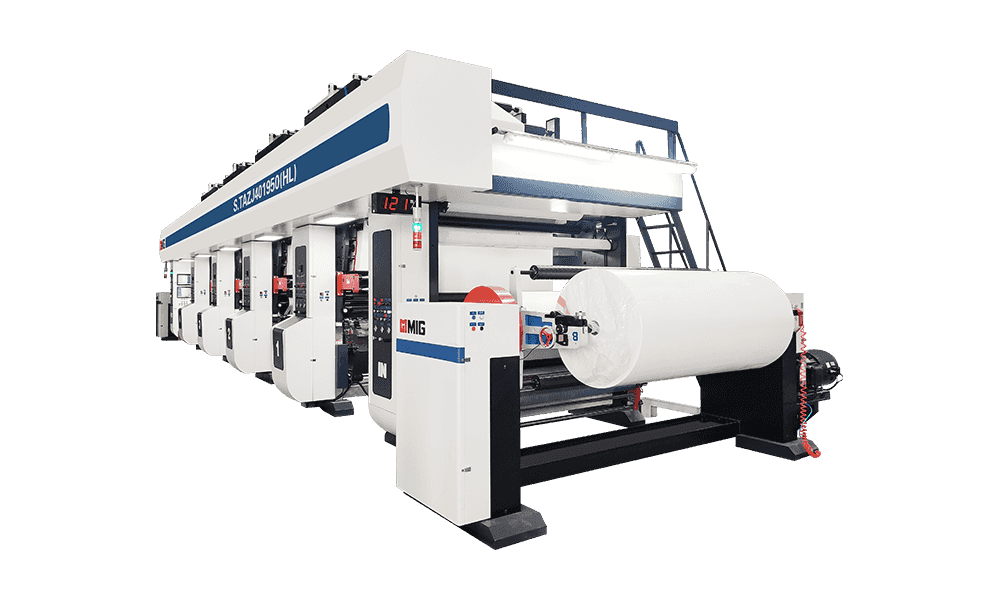

- Impressora de rotogravura de papel decorativo série HL

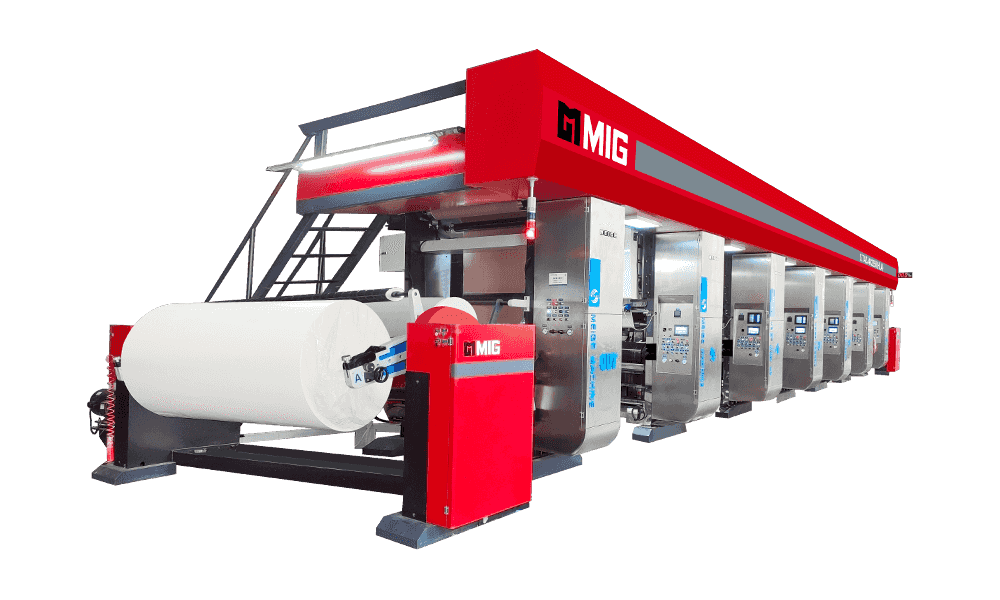

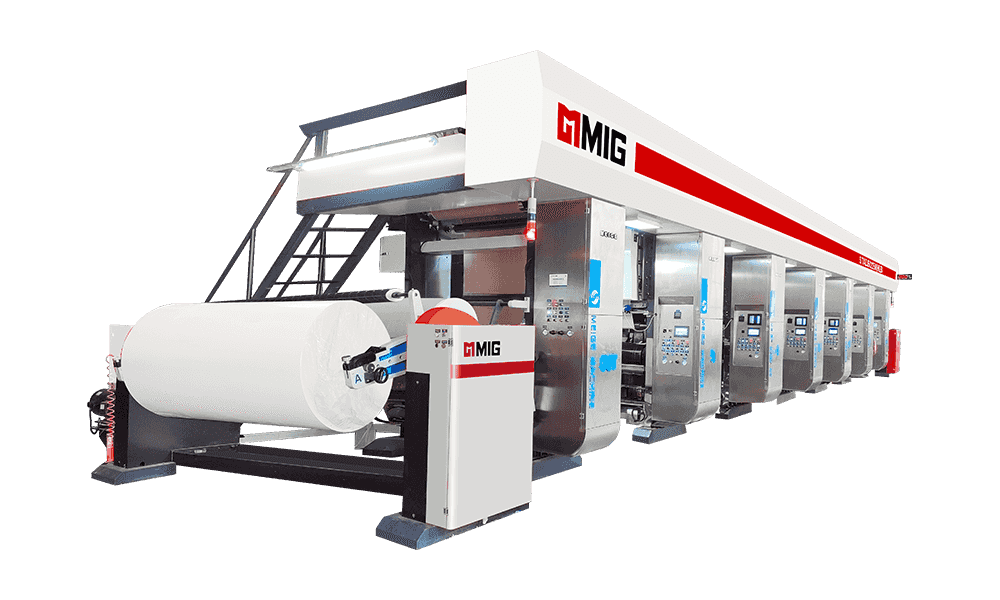

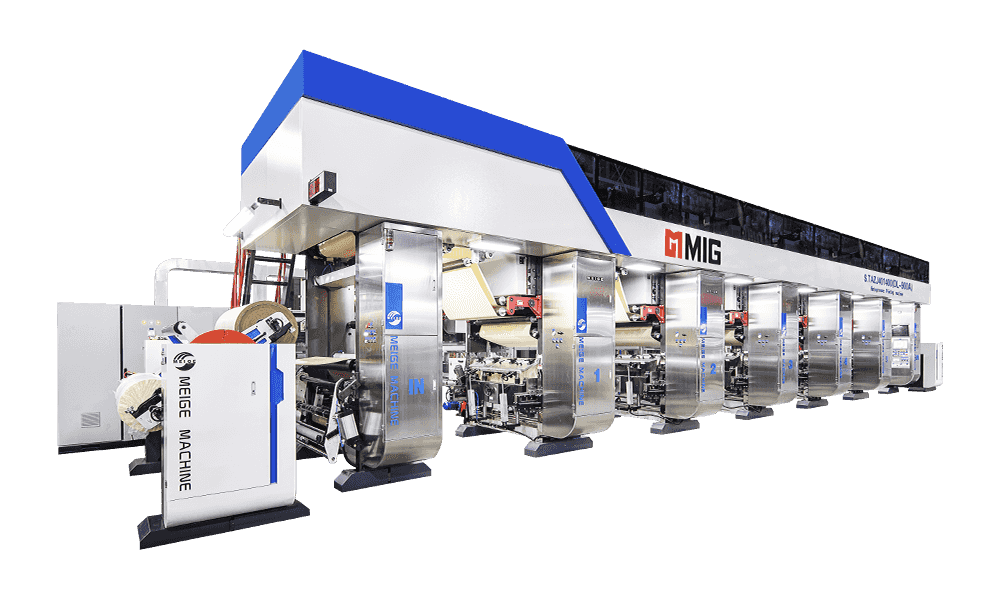

- Impressora de rotogravura de papel decorativo série MG

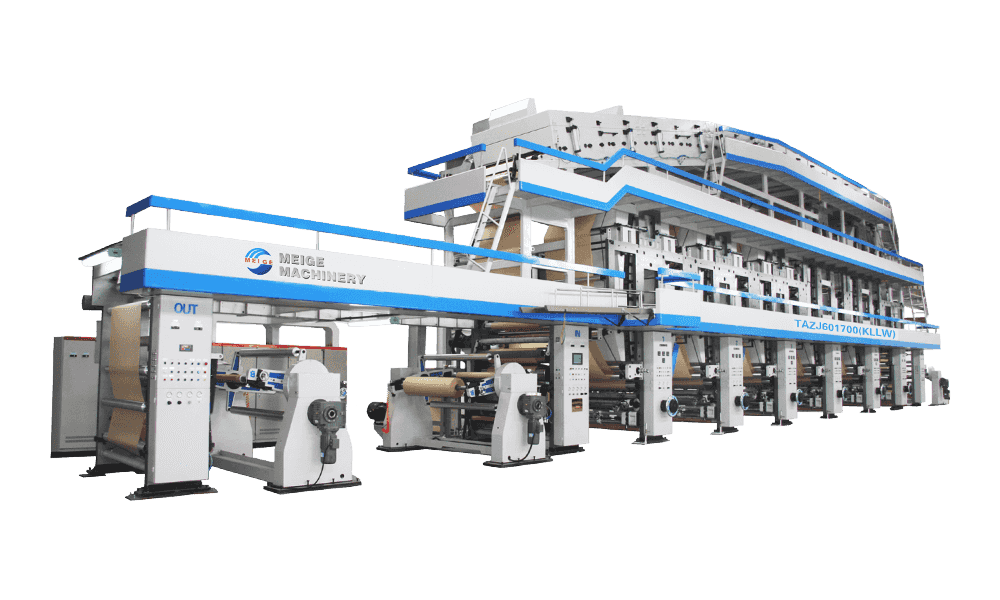

- Máquina de revestimento de gravura de papel decorativo série LLW

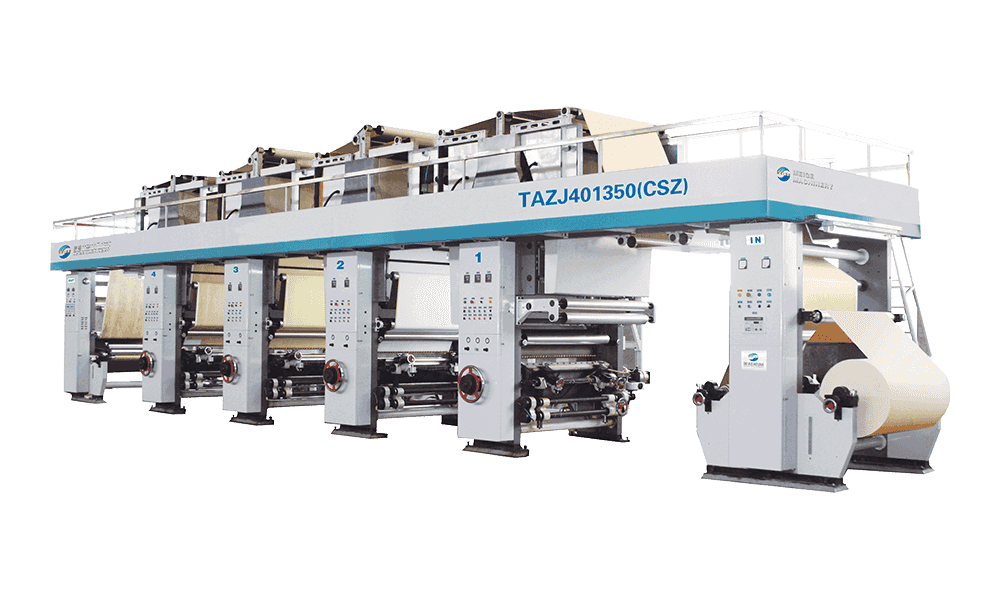

- Impressora de rotogravura de papel decorativo série BL, CS, JS, CL, JL, EL

- Impressora de rotogravura Série PL (PVC)

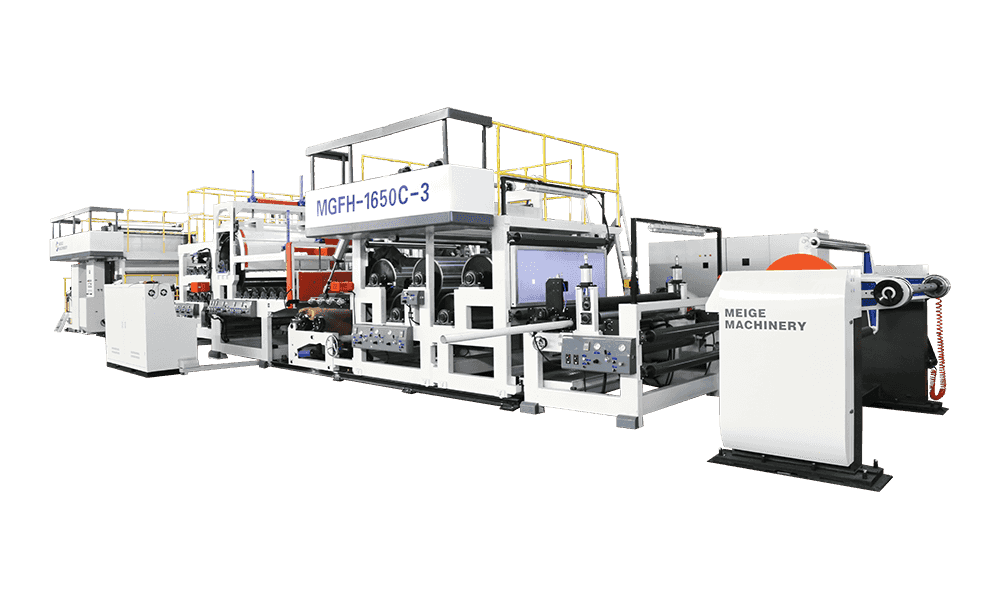

- Máquina de laminação multicamadas série FH (PVC)

- Máquina de impressão por rotogravura por transferência série GL

- Produtos Auxiliares de Apoio

- Série inteligente de máquinas de lavar placas totalmente automáticas

- Série de armazenamento inteligente de rolo de rotogravura empilhável

- Série de máquinas de rebobinamento de inspeção

- Imprensa de amostra

- Misturador de tinta, enfardadeira de resíduos de papel, máquina de imersão de amostras

- Ferramentas de logística – AGV (robô), empilhadeira elétrica, caminhão de rolos de placas

- Produtos da série principal

- Fabricação

- Inovação

- Apoiar

- Blogue

- Contato

Menu Web

- Lar

- Sobre

- Categorias

- Produtos da série principal

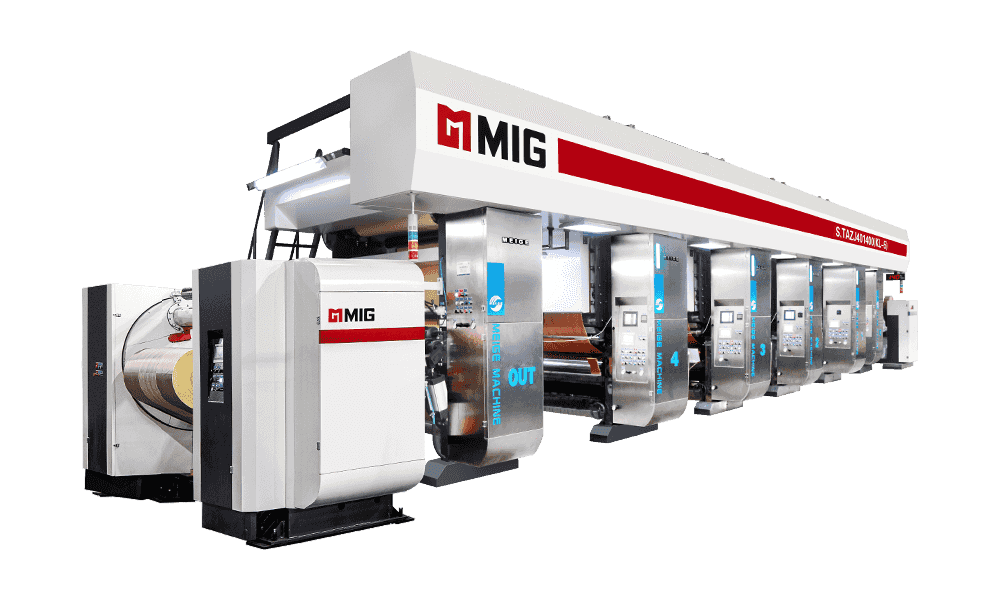

- Impressora de rotogravura de papel decorativo série KL

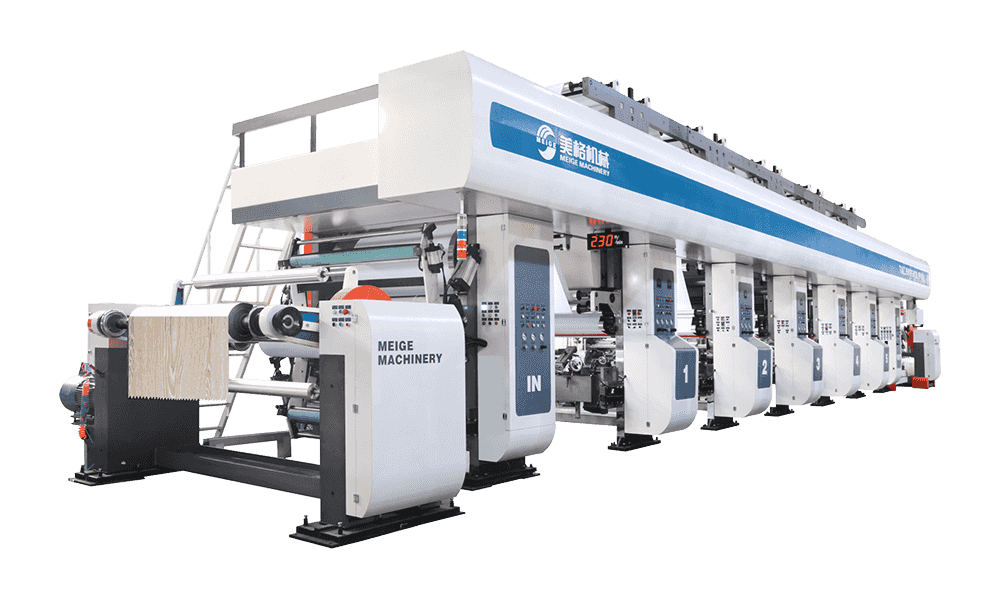

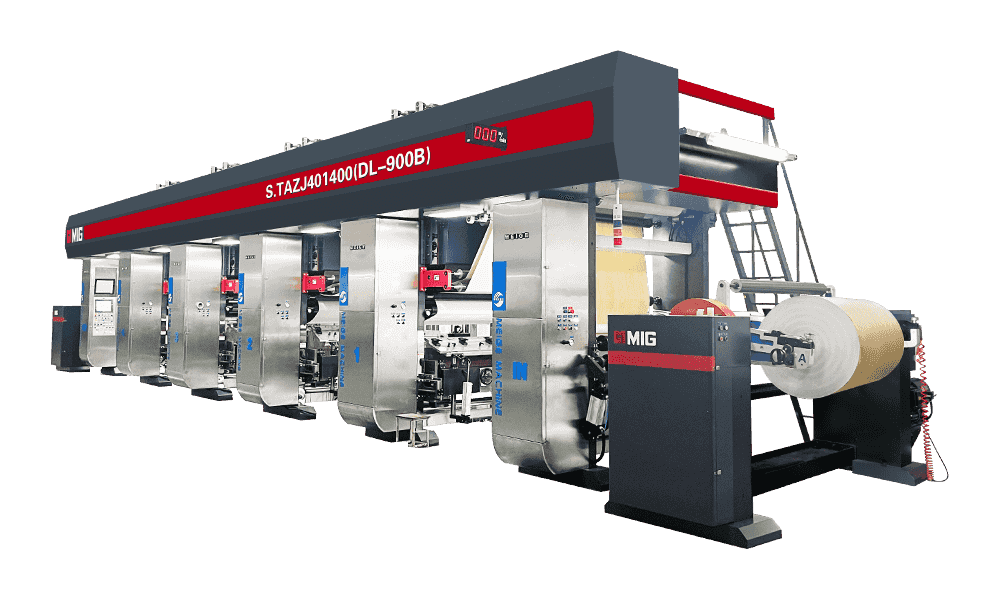

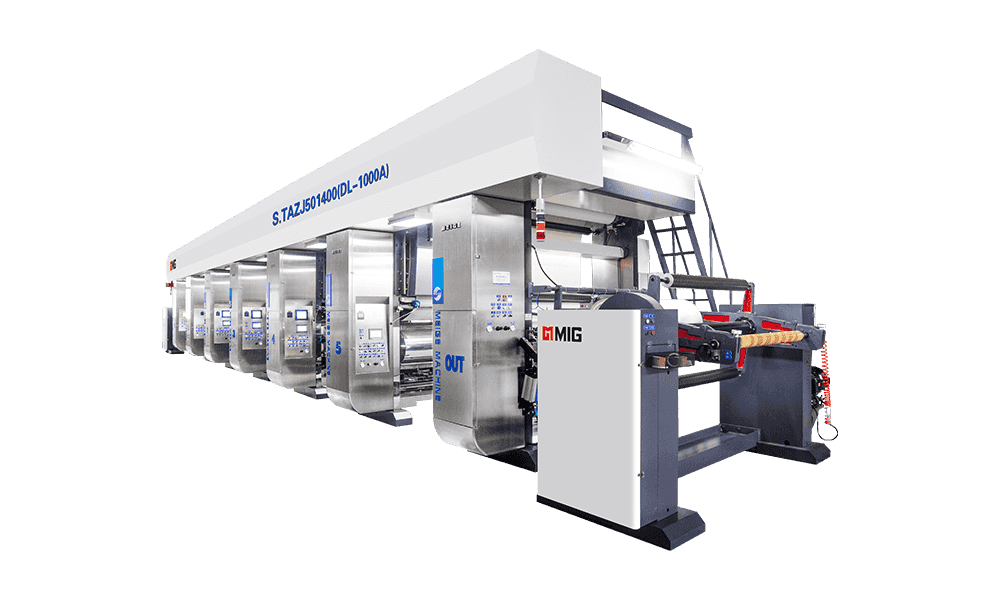

- Impressora de rotogravura de papel decorativo série DL

- Impressora de rotogravura de papel decorativo série HL

- Impressora de rotogravura de papel decorativo série MG

- Máquina de revestimento de gravura de papel decorativo série LLW

- Impressora de rotogravura de papel decorativo série BL, CS, JS, CL, JL, EL

- Impressora de rotogravura Série PL (PVC)

- Máquina de laminação multicamadas série FH (PVC)

- Máquina de impressão por rotogravura por transferência série GL

- Produtos Auxiliares de Apoio

- Série inteligente de máquinas de lavar placas totalmente automáticas

- Série de armazenamento inteligente de rolo de rotogravura empilhável

- Série de máquinas de rebobinamento de inspeção

- Imprensa de amostra

- Misturador de tinta, enfardadeira de resíduos de papel, máquina de imersão de amostras

- Ferramentas de logística – AGV (robô), empilhadeira elétrica, caminhão de rolos de placas

- Produtos da série principal

- Fabricação

- Inovação

- Apoiar

- Blogue

- Contato

Pesquisa de produtos

Sair do menu

Informações da indústria

Lar / Blogue / Informações da indústria / Máquinas de impressão no rotogravura: um guia abrangente

Máquinas de impressão no rotogravura: um guia abrangente

1. Introdução às máquinas de impressão de rotogravuras

Na vasta paisagem das tecnologias de impressão, a rotogravura permanece como um forte, comemorou por sua capacidade incomparável de produzir imagens consistentes e de alta qualidade em velocidades notáveis.

O que é a impressão de rotogravuras?

A rotogravura, geralmente chamada de gravura, é um tipo de processo de impressão de Intaglio.

Breve História e Evolução

As raízes da rotogravura podem ser rastreadas até o início do século 19 com a invenção da fotografia e o subsequente desenvolvimento de fotogravura. Karel Klíč, um pintor tcheco, é amplamente creditado com o desenvolvimento do primeiro processo prático de impressão de rotogravura em 1890.

Inicialmente, a rotogravura foi usada principalmente para reproduções de arte e ilustrações de alta qualidade. No entanto, sua eficiência e capacidade de lidar com longas corridas levaram rapidamente à sua adoção na impressão de publicação, principalmente para revistas e jornais que exigem imagens ricas. Em meados do século XX, viu avanços significativos na tecnologia de gravação, formulações de tinta e design de máquinas, expandindo seu alcance em embalagens flexíveis e outras aplicações industriais. Hoje, com integração digital e automação aprimorada, a rotogravura continua evoluindo, adaptando -se às demandas da impressão moderna.

Principais componentes de uma máquina de impressão de rotogravura

Uma máquina de impressão rotogravura típica é um sistema complexo e multi-estação projetado para operação contínua e de alta velocidade.

Unidades de impressão: Cada cor no design requer uma unidade de impressão dedicada. Cada unidade compreende um cilindro gravado, uma fonte de tinta, uma lâmina de doutor e um rolo de impressão.

Cilindros gravados: Estes são o coração do processo de rotogravura. Feita de aço e tipicamente tampa de cobre, a imagem é gravada ou gravada em sua superfície na forma de células microscópicas que mantêm a tinta.

Fontes de tinta: Esses reservatórios mantêm as tintas baseadas em solvente e baixa viscosidade usadas em rotogravuras.

Lâminas de doutor: Um componente crucial, a lâmina do doutor é uma lâmina de aço fina e flexível que raspa o excesso de tinta das áreas que não são de imagem do cilindro rotativo, deixando a tinta apenas dentro das células gravadas.

Rolos de impressão: Esses rolos cobertos de borracha aplicam pressão ao substrato, pressionando-o contra o cilindro gravado para facilitar a transferência de tinta das células para o substrato.

Sistemas de secagem: Depois que cada cor é impressa, a tinta precisa ser completamente seca antes que a próxima cor seja aplicada. As máquinas de rotogravuras incorporam sistemas de secagem poderosos, geralmente usando ar quente, para alcançá -lo rapidamente.

Descontraia e retrocedem unidades: Esses sistemas gerenciam a rede contínua de substrato (por exemplo, rolo de papel, rolo de filme) à medida que se alimenta e sai da máquina de impressão.

Sistema de manuseio na web: Uma série de rolos, dispositivos de controle de tensão e mecanismos orientadores garantem que o substrato se mova suavemente e precisamente através das várias unidades de impressão.

Painel de controle e sistemas de automação: As modernas máquinas de rotogravuras apresentam controles eletrônicos sofisticados para registro preciso, controle de tensão, gerenciamento de velocidade e detecção de defeitos, geralmente com automação integrada para operação eficiente.

2. O processo de impressão de rotogravura

O verdadeiro brilho da rotogravura está em seu processo meticulosamente orquestrado, onde cada etapa contribui para a saída final de alta qualidade. Desde a preparação complexa do cilindro de impressão até a rápida secagem da tinta, cada estágio é vital para alcançar os resultados desejados.

Preparação do cilindro: gravura e gravura

A base de qualquer impressão de rotogravura é o cilindro gravado. Esta é uma etapa altamente precisa e crítica. Os cilindros são normalmente feitos de aço e depois eletroplatados com uma camada de cobre. A imagem a ser impressa é então transferida para esta superfície de cobre.

Existem vários métodos para a preparação do cilindro:

-

Gravura química: Historicamente, isso envolveu revestimentos de resistência foto-sensíveis aplicados ao cilindro. A exposição à luz através de um filme negativo endureceria a resistência em áreas que não são de imagem, enquanto as áreas de imagem permaneciam macias. Os banhos de gravação química dissolveriam o cobre nas áreas ilimitadas (de imagem), criando as células de tinta. Este método ainda é usado, mas menos comum para o trabalho de alto volume.

-

Gravura eletromecânica: Este é o método mais comum hoje. Uma caneta de diamante, guiada por dados digitais do arquivo de imagem, grava fisicamente as células na superfície de cobre. A profundidade e o tamanho dessas células correspondem diretamente aos valores tonais na imagem - células mais profundas e maiores mantêm mais tinta para tons mais escuros, enquanto células mais rasas e menores mantêm menos tinta para tons mais leves. Este método oferece precisão e repetibilidade excepcionais.

-

Gravura a laser: Uma técnica cada vez mais avançada, a gravura a laser usa lasers de alta potência para eliminar ou gravar as células diretamente no cobre ou às vezes em uma superfície de cerâmica. Este método oferece detalhes muito finos e pode ser mais rápido que a gravura eletromecânica para determinadas aplicações.

Independentemente do método, o objetivo é criar um padrão de células microscópicas que representem com precisão a imagem, com profundidades e tamanhos variados para controlar o volume de tinta e, consequentemente, intensidade de cor e gradação tonal. Após a gravação, o cilindro é tipicamente capturado em cromo para durabilidade e para evitar o desgaste durante o processo de impressão.

Sistema de tinta: Fonte de tinta, rolos de medição

O sistema de tinta em uma prensa de rotogravura foi projetado para fornecer com eficiência uma quantidade precisa de tinta ao cilindro gravado.

-

Fonte de tinta: Abaixo do cilindro gravado, fica uma fonte de tinta, uma calha que mantém um suprimento contínuo de tinta baseada em solvente e baixa viscosidade. O cilindro gravado gira através dessa fonte de tinta, pegando tinta que preenche suas milhares de células minúsculas.

-

Rolos de medição (opcional, para sistemas específicos): Embora não estejam universalmente presentes em todos os sistemas de tinta de rotogravura (como o Doctor Blade é o dispositivo de medição primária), algumas configurações podem usar um rolo de coleta ou um arranjo de lâmina de "ângulo reverso" para ajudar a aplicar um filme uniforme de tinta no cilindro antes do lâmpado principal do médico. No entanto, o componente crítico para medição de tinta precisa é a lâmina do doutor.

Alimentação de substrato e manuseio na web

As prensas de rotogravuras são quase exclusivamente máquinas alimentadas com rolos (alimentados com a Web), o que significa que eles imprimem em um rolo contínuo de material em vez de folhas individuais.

-

Unidade Despalhada: Um grande rolo do substrato (papel, filme, papel alumínio, laminado etc.) é montado na unidade desenfreada. Esta unidade possui sistemas de controle de tensão que garantem que a Web se alimenta de maneira suave e consistente nas unidades de impressão. A tensão precisa é crucial para evitar rugas, alongamento ou má gravação.

-

Sistemas de orientação da Web: À medida que a web viaja pela máquina, os sistemas de orientação da Web, geralmente utilizando sensores ópticos ou ultrassônicos, monitoram continuamente e ajustam a posição lateral da Web para garantir que ela permaneça perfeitamente alinhada com as unidades de impressão.

-

Seção de infecção: Antes da primeira unidade de impressão, uma seção de infecção normalmente estabelece a tensão e a velocidade iniciais da Web, preparando -a para o processo de impressão.

Impressão de impressão e controle de pressão

É aqui que ocorre a transferência real de tinta.

-

Rolo de impressão: Posicionado em frente ao cilindro gravado, o rolo de impressão (também chamado de rolo de pressão) é normalmente coberto com um material resiliente como borracha. À medida que o substrato passa entre o cilindro gravado e o rolo de impressão, o rolo de impressão aplica pressão uniforme, pressionando o substrato firmemente em contato com o cilindro gravado.

-

Transferência de tinta: Sob essa pressão, a ação capilar e as propriedades adesivas da tinta, combinadas com a natureza absorvente do substrato, fazem com que a tinta transfira das células microscópicas do cilindro para a superfície da Web. As profundidades variadas das células garantem que diferentes quantidades de tinta sejam transferidas, criando as variações tonais desejadas e os detalhes da imagem.

-

Controle de pressão: Manter a pressão consistente e precisa é vital para transferência uniforme de tinta e qualidade de impressão. Máquinas modernas empregam sistemas sofisticados pneumáticos ou hidráulicos para controlar a pressão do rolo de impressão com alta precisão.

Processo de secagem: importância e métodos

Uma das características definidoras da rotogravura, especialmente para impressão multicolorida, é a necessidade de secagem eficaz após cada aplicação de cores. Como as tintas rotogravuras são tipicamente à base de solvente e aplicadas em camadas relativamente espessas, a secagem é crucial para evitar manchas e permitir que as cores subsequentes sejam impressas sem sangramento.

-

Importância: Se a tinta não estiver totalmente seca antes da próxima unidade de impressão, a tinta úmida poderá se transferir de volta para o próximo rolo de impressão, causar manchas ou levar a baixa adesão das camadas de tinta subsequentes.

-

Métodos de secagem:

-

Secagem de ar quente: Este é o método mais comum. Após cada unidade de impressão, a teia impressa passa por um túnel de secagem fechado onde o ar quente circula sobre a tinta úmida. O ar quente acelera a evaporação dos solventes na tinta.

-

Secagem por infravermelho (IR): As lâmpadas de IR podem ser usadas em conjunto com ou como uma alternativa ao ar quente, fornecendo calor radiante para secar rapidamente a tinta.

-

Cura UV (para tintas UV): Embora menos comuns na rotogravura tradicional baseada em solvente, algumas aplicações de rotogravuras especializadas usam tintas curáveis por UV, que sequem quase instantaneamente quando expostas à luz ultravioleta.

-

Ventilação e recuperação de solventes: Dado o uso de tintas baseadas em solvente, os sistemas de ventilação eficientes são críticos para extrair vapores de solventes dos túneis de secagem. Muitas prensas modernas de rotogravuras incorporam sistemas de recuperação de solventes para condensar e reutilizar esses solventes, reduzindo o impacto ambiental e os custos operacionais.

-

Esse processo seqüencial de aplicação de tinta e secagem para cada cor, combinado com a precisão da gravação do cilindro, é o que permite que a rotogravura alcance suas imagens características de alta fidelidade e cores vibrantes, principalmente em substratos não absorventes.

3. Vantagens e desvantagens da impressão de rotogravuras

Como qualquer processo industrial, a Rotogravere Printing oferece um conjunto exclusivo de benefícios e desvantagens que ditam sua adequação a várias aplicações. Compreender isso pode ajudar a determinar quando a rotogravura é a escolha ideal.

Vantagens:

A ROTOGRATURE PRINTATE possui várias vantagens significativas que o tornam um método preferido para necessidades específicas de impressão:

-

Alta velocidade de impressão: As prensas de rotogravuras são conhecidas por suas velocidades operacionais excepcionais. Devido à rápida secagem de tintas à base de solvente e à natureza robusta dos cilindros, essas máquinas podem ser executadas em velocidades lineares muito altas, tornando-as ideais para corridas longas, onde a eficiência é fundamental. Isso se traduz em alta produtividade e menor custo por unidade para grandes volumes.

-

Excelente qualidade e consistência da imagem: Esta é talvez a vantagem mais célebre da rotogravura. A capacidade de variar a profundidade e o tamanho das células gravadas permite controle superior sobre a transferência de tinta, levando a:

-

Cores ricas e densas: As células mais profundas podem conter mais tinta, resultando em cores incrivelmente vibrantes e opacas, especialmente em substratos não absorventes.

-

Gradações tonais lisas: O controle preciso sobre o volume de células permite transições perfeitas entre tons claros e escuros, produzindo imagens fotorrealistas com detalhes finos e sombreamento sutil.

-

Alta consistência: Uma vez que os cilindros estão gravados, a qualidade da impressão permanece notavelmente consistente até as corridas de impressão mais longas, com variação mínima da primeira impressão até a última.

-

-

Adequado para corridas longas de impressão: Os cilindros de gravura banhados ao cromo são excepcionalmente duráveis. Eles podem suportar milhões de impressões sem desgaste significativo ou degradação da qualidade da imagem. Isso torna a rotogravura economicamente viável e altamente eficiente para execuções de produção muito longas, onde o alto custo inicial do cilindro pode ser amortizado por um grande número de impressões.

-

Ampla gama de compatibilidade com substrato: A rotogravura é altamente versátil quando se trata dos materiais em que pode imprimir. Ele se destaca com um amplo espectro de substratos flexíveis, incluindo:

-

Vários filmes plásticos (por exemplo, Bopp, Pet, PE, PVC)

-

Folhas de alumínio

-

Laminados

-

Papel e papelão (revestidos e não revestidos)

-

Ele lida com os materiais absorventes e não absorventes de maneira eficaz, tornando-o uma opção para embalagens.

-

Desvantagens:

Apesar de seus muitos pontos fortes, a impressão de rotogravura também vem com certas limitações:

-

Altos custos de configuração inicial (preparação do cilindro): Isso geralmente é citado como a desvantagem primária. O processo de gravação e plomo dos cilindros é complexo, demorado e caro. Cada cor em um design requer um cilindro separado, portanto, trabalhos multicoloridos incorrem custos iniciais significativos. Esse alto investimento inicial torna a rotogravura menos econômica para impressões curtas ou trabalhos que exigem alterações frequentes de projeto.

-

Preocupações ambientais relacionadas a solventes: Tradicionalmente, a rotogravura depende fortemente das tintas voláteis de solventes baseadas em composto orgânico (VOC). A evaporação desses solventes durante o processo de secagem libera COV na atmosfera, que contribuem para a poluição do ar. Enquanto as prensas modernas incorporam sistemas de recuperação de solventes e há uma tendência crescente em relação às tintas baseadas em água e sustentáveis, a pegada ambiental continua sendo uma preocupação para alguns, especialmente em regiões com regulamentos ambientais rigorosos.

-

Tempos de entrega mais longos para a produção de cilindros: O intrincado processo de gravura do cilindro significa que há um tempo de entrega significativo necessário antes que um trabalho de impressão possa começar. Isso pode ser uma desvantagem para projetos com prazos apertados ou para aqueles que exigem uma rápida reviravolta, pois as mudanças de design geralmente exigem a produção de novos cilindros. Comparado à impressão digital ou mesmo à flexografia em que as mudanças nas placas podem ser mais rápidas, a gravura requer mais planejamento e previsão.

4. Aplicações da impressão de rotogravuras

As características únicas da impressão no rotogravura-sua capacidade de fornecer resultados consistentes e de alta qualidade em uma ampla gama de substratos em alta velocidade-o tornaram indispensável em vários setores. Seu domínio primário é a impressão de alto volume, onde o apelo e a durabilidade visual são fundamentais.

Impressão de embalagem (embalagem flexível, etiquetas)

Esta é sem dúvida a maior e mais proeminente aplicação da impressão de rotogravuras. A demanda por embalagens visualmente atraentes e duráveis é imensa, e a rotogravura se destaca aqui devido à sua capacidade de imprimir em vários filmes e folhas flexíveis.

-

Embalagem flexível: De embalagens de alimentos (lanches, confeitaria, alimentos congelados) a sacos de alimentos para animais de estimação, bolsas de detergente e bolsas de stand-up, a rotogravura é o método de impressão dominante. Ele fornece cores vibrantes, gráficos nítidos e excelente consistência de impressão necessária para o reconhecimento da marca e o apelo ao consumidor sobre essas superfícies desafiadoras e não absorventes. A forte adesão das tintas de gravura a plásticos e folhas garante que o manuseio de manuseio, a umidade e as flutuações de temperatura da impressão.

-

Rótulos: Enquanto outros métodos de impressão também são utilizados, a rotogravura é empregada para rótulos de alto volume e alta qualidade, especialmente para produtos onde a estética premium é crucial, como certos rótulos de bebidas, rótulos de cosméticos e etiquetas de alimentos especiais.

-

Mangas encolhidas: A rotogravura é adequada para impressão em filme de encolhimento, que é então aplicado a recipientes e encolhimento para estar em conformidade com sua forma. Este aplicativo exige registro preciso e cores vibrantes, ambos os pontos fortes da gravura.

Impressão de publicação (revistas, catálogos)

Historicamente, e ainda significativamente hoje, a rotogravura tem sido uma pedra angular da impressão de publicação, particularmente para periódicos de alto circulação.

-

Revistas: Para revistas brilhantes e pesadas de imagem com grandes corridas de impressão (por exemplo, revistas de moda, revistas de estilo de vida, tablóides semanais), a rotogravura é escolhida por sua capacidade de reproduzir fotografias com fidelidade impressionante, cores ricas e transições tonais suaves. Isso contribui significativamente para a qualidade percebida e o apelo estético da publicação.

-

Catálogos: Catálogos de varejo em larga escala, geralmente com milhares de imagens de produtos, se beneficiam da qualidade e da eficiência da imagem consistentes da Rotogravure em corridas longas, garantindo que os visuais dos produtos sejam precisos e atraentes.

-

Inserções e suplementos de jornais: Embora os próprios jornais sejam normalmente impressos por deslocamento da Web, suas inserções coloridas e de alta qualidade e suplementos de publicidade são frequentemente produzidos usando o Rotogravure para obter um impacto visual superior.

Impressão de segurança (moeda, documentos)

A natureza precisa da gravura da gravura e sua capacidade de estabelecer um filme de tinta substancial o tornam adequado para certos aspectos da impressão de segurança, embora seja frequentemente usado em conjunto com outros métodos de impressão, como o Intaglio (impressão elevada).

-

Moeda e notas: Embora os recursos primários de segurança na moeda sejam frequentemente feitos com processos especializados de intaglio, a rotogravura pode ser usada para impressão de fundo, padrões de linha fina e detalhes complexos difíceis de falsificar, oferecendo altos níveis de qualidade e consistência.

-

Documentos oficiais: Passaportes, vistos, selos e outros documentos do governo podem incorporar elementos de rotogravura para suas capacidades detalhadas de reprodução e resistência à adulteração.

5 tipos de máquinas de impressão de rotogravuras

Enquanto o princípio fundamental da transferência de tinta permanece o mesmo, as máquinas de impressão de rotogravuras vêm em várias configurações, cada uma projetada para otimizar certos aspectos do processo de impressão. Essas variações dizem respeito principalmente a como as unidades de impressão são organizadas e como os cilindros individuais são acionados e sincronizados.

Impressão central (IC) rotogravura

-

Descrição: Em uma prensa de rotogravura de impressão central (IC), todas as unidades de impressão são dispostas em torno de um único cilindro de impressão grande e grande. A web envolve esse cilindro central e cada unidade de cor imprime na web à medida que passa pelo cilindro de impressão central.

-

Mecanismo: O cilindro de impressão central atua como um ponto de impressão comum para todas as cores, garantindo pressão consistente e registro preciso entre cores sucessivas.

-

Vantagens:

-

Excelente registro: O principal benefício do design de IC é sua precisão de registro superior. Como a Web é suportada por um único cilindro grande durante todo o processo de impressão, o alongamento e o encolhimento são minimizados, levando a um alinhamento extremamente preciso das cores.

-

Viagem na web reduzida: O arranjo compacto significa que a Web percorre uma distância mais curta entre as unidades de cores, o que pode contribuir para um melhor controle de tensão e menos resíduos de material durante a configuração.

-

Ideal para substratos flexíveis: Particularmente adequado para impressão em filmes flexíveis altamente extensíveis e delicados, pois o suporte contínuo do tambor central impede a distorção.

-

-

Desvantagens:

-

Acesso limitado: Manutenção e configuração podem ser mais desafiadoras devido à natureza compacta do design.

-

Não é tão comum para gravura: Embora muito populares em flexografia para embalagens flexíveis, os designs de IC são menos comuns para as prensas de gravuras multicoloridas em comparação com as configurações unitizadas ou em linha, principalmente porque as tintas de gravura exigem secagem mais extensa entre cores, o que pode tornar uma unidade de IC compacta desafiadora. No entanto, existem prensas especializadas em gravuras de IC para determinadas aplicações.

-

Rotogravura sem eixo

-

Descrição: As prensas tradicionais de rotogravuras costumavam usar um eixo de linha mecânica para sincronizar a rotação de todos os cilindros de impressão. As máquinas de rotogravuras sem eixo eliminam esse eixo físico, com cada unidade de impressão (e muitas vezes o raciocínio e o rewer) impulsionado por motores servo independentes.

-

Mecanismo: Cada motor servo é controlado eletronicamente para garantir a sincronização precisa com os outros motores, mantendo o registro perfeito. Essa sincronização eletrônica substitui as ligações mecânicas.

-

Vantagens:

-

Registro aprimorado: A sincronização eletrônica geralmente fornece um controle ainda mais refinador sobre o registro do que os eixos mecânicos, levando a uma qualidade de impressão aprimorada.

-

Mudanças mais rápidas de emprego: Sem um eixo físico, as unidades podem ser abertas, fechadas e acessadas com mais facilidade. As alterações no cilindro são mais rápidas e menos complexas.

-

Maior flexibilidade: As unidades individuais podem ser controladas com precisão, permitindo configurações de máquinas mais versáteis e integração mais fácil de unidades especializadas (por exemplo, revestimento, laminação).

-

Complexidade mecânica reduzida: Menos peças móveis significam menos desgaste, menos manutenção e confiabilidade potencialmente maior.

-

Vibrações e ruído reduzidos: A eliminação do eixo mecânica pode levar a uma operação mais suave e silenciosa.

-

-

Desvantagens:

-

Custo inicial mais alto: Os sofisticados sistemas de motor e controle de servo aumentam o investimento inicial.

-

Requer experiência técnica avançada: Operação e solução de problemas podem exigir conhecimento elétrico e de software mais especializado.

-

Eixo de linha eletrônica (ELS) rotogravura

-

Descrição: O ROTOGRAVE DE ELS é essencialmente outro termo para rotogravura sem eixo. O "eixo da linha eletrônica" refere -se à sincronização digital de motores de servo independentes que substituem o eixo da linha mecânica tradicional.

-

Mecanismo: Conforme descrito para "rotogravura sem eixo", cada componente (unidade de impressão, alça de alinhamento, rewinder) é acionada por seu próprio motor servo independente. Um sistema de controle central envia sinais digitais para esses motores, coordenando com precisão sua velocidade e posição para garantir a tensão perfeita da Web e imprimir o registro em todas as cores.

-

Vantagens: As vantagens são idênticas às da rotogravura sem eixo: registro superior, mudanças mais rápidas, maior flexibilidade e complexidade mecânica reduzida. O ELS se tornou o padrão da indústria para novas prensas de rotogravuras de alto desempenho devido a esses benefícios atraentes.

-

Desvantagens: Semelhante aos sistemas sem eixo, o maior investimento inicial e a necessidade de conhecimentos técnicos mais especializados são as principais desvantagens.

Na rotogravura moderna, a tendência é predominantemente para projetos sem eixo (ELS) devido ao seu desempenho superior, flexibilidade e eficiência operacional, especialmente para aplicações exigentes e de alta qualidade.

6. Fatores a serem considerados ao escolher uma máquina de impressão de rotogravura

Selecionar a máquina de impressão rotogravura correta é um investimento significativo e uma decisão crítica para qualquer negócio de impressão. Requer uma avaliação completa das necessidades atuais, crescimento futuro e requisitos operacionais específicos. Vários fatores -chave devem ser cuidadosamente considerados para garantir que a máquina escolhida se alinhe perfeitamente com os objetivos de negócios e as demandas de produção.

Volume de impressão e comprimento de execução

-

Alto volume, longas corridas: A rotogravura realmente brilha em cenários envolvendo volumes de impressão muito altos e corridas excepcionalmente longas. Se o seu negócio principal envolve a produção de milhões de impressões do mesmo design (por exemplo, embalagem para bens de consumo, revistas de grande circulação), o alto custo inicial do cilindro é facilmente amortizado, tornando a rodovia altamente eficaz por unidade.

-

Corridas médias a curtas: Para execuções ou trabalhos mais curtos com alterações frequentes de design, o alto custo e o tempo de entrega mais longo para a gravação do cilindro pode tornar a rotogravura menos competitiva em comparação com a flexografia ou a impressão digital. Avalie se o seu perfil de trabalho típico justifica o investimento em gravura.

-

Crescimento futuro: Considere volumes de impressão futuros antecipados. Investir em uma máquina com capacidade suficiente para acomodar o crescimento é crucial para evitar a obsolescência prematura.

Tipo de substrato e espessura

-

Filmes de embalagem flexíveis: Se você imprimir principalmente em filmes flexíveis delicados, elásticos ou não absorventes (BOPP, PET, PE, laminados, folhas), a transferência superior de tinta da Rotogravure e os recursos de secagem nessas superfícies são uma grande vantagem.

-

Papel e placa: Embora a gravura possa imprimir em papel e papelão, seus pontos fortes únicos geralmente são melhor alavancados para aplicações de alta qualidade e com uso intensivo de imagem, como capas de revistas ou embalagens de ponta. Para impressão em papel padrão, deslocamento ou flexão, pode ser mais comum.

-

Faixa de substrato: Avalie a variedade de substratos que você pretende imprimir. Algumas máquinas são otimizadas para uma faixa mais estreita, enquanto outras oferecem maior versatilidade para lidar com diferentes espessuras e tipos de filme.

Compatibilidade e requisitos de tinta

-

Tintas baseadas em solventes: Tradicionalmente, a rotogravura usa tintas à base de solvente conhecidas por sua vibração, adesão e secagem rápida. Verifique se o sistema de secagem e a ventilação da máquina são robustos o suficiente para lidar com isso.

-

Tintas à base de água: Com o aumento das regulamentações ambientais e as metas de sustentabilidade, a adoção de tintas de gravura à base de água está crescendo. Se você planeja usar tintas à base de água, a máquina deve ter sistemas de secagem projetados especificamente (por exemplo, fluxo de ar mais alto, diferentes configurações de secador) para acomodar suas características de secagem mais lentas.

-

INKS/REABESSOS ESPECIAIS: Se seus aplicativos exigirem tintas especializadas (por exemplo, metálica, perolada, tintas de segurança) ou vernizes/revestimentos, confirme a capacidade da máquina de lidar e curá -las efetivamente.

Velocidade da máquina e eficiência

-

Velocidade nominal: Observe a velocidade linear máxima (metros por minuto ou pés por minuto) que a máquina pode atingir.

-

Velocidade real de produção: Entenda que a velocidade nominal é frequentemente um máximo teórico. Considere os tempos típicos de troca de trabalho, o desperdício de configuração e a complexidade de seus projetos (que podem exigir velocidades mais lentas para o registro crítico).

-

Recursos de eficiência: Avalie os recursos que contribuem para a eficiência operacional geral, como a emenda automática nos sistemas de Repascimento/Rebobinagem, Controle de Registro Automático e Sistemas de Diviragem rápida.

Sistemas de automação e controle

-

Nível de automação: As modernas máquinas de rotogravuras oferecem graus variados de automação, desde procedimentos de configuração automatizados (por exemplo, registro automático, pressão de impressão predefinindo) até sistemas avançados de controle de qualidade (por exemplo, espectrofotômetros em linha, câmeras de detecção de defeitos). A automação mais alta reduz o trabalho, o tempo de configuração e o desperdício.

-

Interface do usuário: Um painel de controle amigável e amigável é crucial para operação e treinamento eficientes.

-

Recursos de integração: Considere se a máquina pode se integrar aos seus sistemas de informação de gerenciamento existentes (MIS) ou pré-pressionar fluxos de trabalho para troca de dados sem costura.

-

Diagnóstico/suporte remoto: Recursos como o diagnóstico remoto podem reduzir significativamente o tempo de inatividade, permitindo que os fabricantes solucionassem problemas remotamente.

Orçamento e retorno do investimento (ROI)

-

Preço inicial de compra: As máquinas de rotogravuras representam um gasto de capital substancial. Obtenha citações detalhadas de vários fabricantes.

-

Custos auxiliares: Considere os custos de instalação, comissionamento, treinamento do operador, equipamentos de pré-pressão (se ainda não possuíam) e o conjunto inicial de cilindros.

-

Custos operacionais: Estime os custos em andamento, incluindo consumo de tinta, uso de energia (especialmente para secadores), as despesas de recuperação de mão -de -obra e solvente (se aplicável).

-

Manutenção e peças de reposição: Informe -se sobre cronogramas de manutenção, custos típicos de peças de reposição e a disponibilidade de técnicos de serviço.

-

Cálculo de ROI: Realize uma análise abrangente de ROI com base no seu volume de produção previsto, custos atuais e a receita potencial gerada pela nova máquina. Isso ajudará a justificar o investimento e a comparar diferentes opções de máquina.

Ao avaliar minuciosamente esses fatores, as empresas podem tomar uma decisão informada e selecionar uma máquina de impressão no rotogravura que não apenas atenda às suas necessidades imediatas de produção, mas também suporta lucratividade e crescimento a longo prazo.

7. Tendências e inovações na impressão de rotogravuras

Embora a Rotogravura tenha uma história de longa data, a indústria está longe de ser estagnada. Impulsionados pelas demandas por maior sustentabilidade, eficiência e versatilidade, inovações significativas estão reformulando continuamente a paisagem do rotogravura. Esses avanços garantem que a gravura continue sendo uma tecnologia de impressão competitiva e relevante na era moderna.

Tintas e revestimentos sustentáveis

A dependência tradicional de tintas baseadas em solventes apresentou desafios ambientais devido às emissões voláteis do composto orgânico (VOC). Uma grande tendência em rotogravuras é o impulso em direção a soluções de tinta e revestimento mais sustentáveis:

-

Tintas à base de água: Essas tintas usam água como solvente primário, reduzindo drasticamente as emissões de COV e melhorando a segurança no local de trabalho. Enquanto secagem historicamente mais lenta, os avanços na tecnologia de secagem (por exemplo, secadores de ar quente mais eficientes, assistência infravermelha) estão tornando as tintas de gravura à base de água cada vez mais viáveis para a produção de alta velocidade, especialmente para substratos em papel e algumas embalagens flexíveis.

-

Tintas curáveis de UV/EB: As tintas curáveis de UV (ultravioleta) e EB (feixe de elétrons) secam quase instantaneamente após a exposição a suas respectivas fontes de energia, eliminando a necessidade de túneis de secagem extensos e reduzindo significativamente os VOCs. Essas tintas oferecem excelente durabilidade, resistência a arranhões e muitas vezes um acabamento de alto brilho, tornando-as adequadas para embalagens premium e aplicações especializadas. Enquanto ainda é um nicho de gravura devido a equipamentos e considerações de custo, seu uso está crescendo.

-

Tintas biológicas/naturais: A pesquisa e o desenvolvimento estão em andamento em tintas derivadas de recursos renováveis, como óleos vegetais (soja, milho) ou algas. Essas tintas visam reduzir ainda mais a pegada de carbono e a dependência de petroquímicos, alinhando -se aos princípios da economia circular.

-

Baixas tintas de migração: Particularmente crucial para embalagens de alimentos, as tintas de baixa migração são formuladas para garantir que os componentes químicos da tinta não migrem para o produto alimentar embalado, mesmo em quantidades de traços. Este é um fator crítico de segurança e conformidade regulatória.

Integração digital e automação

Os princípios da indústria 4.0 estão impactando profundamente a rotogravura, levando a máquinas mais inteligentes, mais automatizadas e interconectadas:

-

Sistemas de eixo de linha eletrônica (ELS): Como discutido anteriormente, o ELS se tornou padrão, substituindo eixos mecânicos por motores de servo independentes. Isso permite registro superior, tempos de configuração mais rápidos e maior flexibilidade operacional.

-

Configuração automatizada e troca de empregos: As prensas modernas apresentam automação sofisticada para tarefas que antes eram altamente manuais. Isso inclui configuração automática de pré-registro, ajuste automático de pressão de impressão, splicing automático na Web no desenrolar/rebobinar e até sistemas robóticos para manuseio de cilindros. Isso reduz drasticamente o tempo pronto para fazer, o desperdício de materiais e a necessidade de operadores altamente qualificados para ajustes de rotina.

-

Controle e inspeção de qualidade em linha: Sistemas avançados de visão, equipados com câmeras de alta resolução e inteligência artificial (AI), monitoram continuamente a qualidade da impressão em tempo real. Esses sistemas podem detectar defeitos (por exemplo, registro incorreto, variações de cores, estrias, impressão ausente) instantaneamente, operadores de alerta e até mesmo ajustes automaticamente ou marcam seções defeituosas para remoção.

-

Manutenção preditiva: Os sensores coletam dados sobre o desempenho da máquina, permitindo a manutenção preditiva. Essa abordagem proativa ajuda a identificar possíveis falhas de componentes antes que elas ocorram, agendando a manutenção durante o tempo de inatividade planejado, minimizando assim as avarias inesperadas e maximizar o tempo de atividade.

-

Conectividade em nuvem e análise de dados: As prensas estão cada vez mais conectadas a plataformas baseadas em nuvem, permitindo monitoramento remoto, análise de desempenho e informações orientadas a dados. Esses dados podem ser usados para otimização de processos, melhorias de eficiência e melhor tomada de decisão em todo o fluxo de trabalho de produção.

-

Soluções de impressão híbrida: Uma tendência significativa é a combinação dos pontos fortes da Rotogravure com a tecnologia de impressão digital. Isso permite a impressão de alta qualidade e alta velocidade dos projetos de base usando gravura, enquanto dados variáveis, personalização ou elementos de curto prazo podem ser adicionados digitalmente, oferecendo flexibilidade e custo-efetividade sem precedentes para uma gama mais ampla de empregos.

Tecnologia de cilindro aprimorada

O núcleo da impressão de gravura, o cilindro, também está vendo inovação contínua:

-

Técnicas avançadas de gravura: Enquanto a gravação eletromecânica permanece dominante, a gravação a laser está ganhando tração por sua capacidade de criar estruturas celulares mais finas e complexas e velocidades de gravura mais rápidas. A pesquisa sobre a ablação direta a laser em superfícies alternativas de cilindros (por exemplo, polímeros, cerâmicas) visa simplificar a produção de cilindros e reduzir a dependência de cobre e cromo.

-

Revestimentos de cilindros sustentáveis: O uso de cromo hexavalente (Cr (VI)) para o revestimento do cilindro, enquanto fornece dureza excepcional, está enfrentando um escrutínio ambiental crescente devido à sua toxicidade. A indústria está desenvolvendo e implementando ativamente alternativas, como revestimentos trivalentes de cromo (CR (III)) ou baseados em níquel, e até revestimentos de polímeros ou cerâmicos não metálicos, para obter durabilidade e desempenho semelhantes com menor impacto ambiental.

-

Produção mais rápida do cilindro: O impulso para reduzir os prazos de entrega e os custos de configuração está levando a inovações que reduzem o ciclo de produção do cilindro, tornando a gravura mais competitiva para corridas mais curtas e demandas mais rápidas do mercado.

Essas tendências destacam o compromisso da Rotogravure em evoluir com as demandas do setor, atender às preocupações ambientais e alavancar as tecnologias digitais para aprimorar seus pontos fortes tradicionais de qualidade, velocidade e consistência.

8. Análise de custo da impressão de rotogravura

Compreender a estrutura de custos da impressão de rotogravura é essencial para as empresas tomarem decisões informadas sobre sua viabilidade por suas necessidades específicas de produção. Embora ofereça qualidade e velocidade incomparáveis para determinadas aplicações, seu perfil de custo difere significativamente de outras tecnologias de impressão.

Investimento inicial (máquina, cilindro)

A despesa de capital inicial para a impressão de rotogravuras é substancial, representando uma barreira significativa à entrada para operações menores.

-

Máquina de impressão no rotogravura: O custo de uma nova prensa de rotogravura pode variar drasticamente com base em seu tamanho, número de cores, nível de automação e fabricante.

-

Modelos básicos, particularmente os de fabricantes asiáticos, podem começar com dezenas de milhares de dólares para configurações mais simples.

-

No entanto, as máquinas de linha eletrônica de alta qualidade, multicoloridas e totalmente automatizadas (ELS) dos principais fabricantes europeus podem facilmente variar de US $ 700.000 a mais de US $ 3 milhões (ou até mais alto para configurações altamente especializadas). Esse custo inclui a própria imprensa, juntamente com equipamentos auxiliares essenciais, como sistemas de manuseio da web, unidades de secagem e sistemas de controle sofisticados.

-

-

Cilindros de impressão: Este é um custo inicial único e significativo para cada nova mudança de emprego ou design.

-

Cada cor em um design requer um cilindro gravado separado. Um trabalho típico de 8 cores exigiria 8 cilindros.

-

O custo por cilindro gravado pode variar de US $ 400 a US $ 2.000 ou mais , dependendo do tamanho, complexidade da gravação e do fornecedor.

-

Para um trabalho de 8 cores, o conjunto inicial de cilindros pode custar em qualquer lugar US $ 3.200 a US $ 16.000 , um custo que deve ser suportado para cada novo design. Esse alto custo fixo é o motivo pelo qual a rotogravura é econômica apenas para corridas de impressão muito longa, onde esse custo inicial pode ser espalhado por milhões de impressões.

-

-

Instalação e comissionamento: Trazer uma grande prensa de rotogravura on -line envolve custos significativos para a instalação, a criação de serviços públicos (energia, ventilação) e comissionamento profissional pelos técnicos do fabricante.

-

Equipamento de pré-pressão: Embora não seja diretamente parte do custo da máquina, o investimento em equipamentos pré-pressão avançados (por exemplo, sistemas de gerenciamento de cores, soluções de prova, software de preparação de dados de gravação digital) é crucial para maximizar a saída de qualidade de uma prensa de gravura.

-

Construção e infraestrutura: Os requisitos de tamanho e energia das máquinas de rotogravuras podem exigir espaço de fábrica especializado, piso reforçado e sistemas de ventilação robustos, aumentando o investimento inicial.

Custos operacionais (tinta, energia, mão -de -obra)

Depois que a máquina está em execução, vários custos variáveis contribuem para a despesa geral de produção.

-

Tinta: As tintas de rotogravuras são tipicamente à base de solvente e aplicadas em uma camada relativamente espessa, levando a um maior consumo de tinta por metro quadrado em comparação com alguns outros métodos de impressão.

-

Os custos de tinta podem variar de US $ 0,05 a US $ 0,09 por metro quadrado Para tintas baseadas em solventes, com as tintas UV sendo mais altas (US $ 0,12 - US $ 0,22/sq.m). O custo específico dependerá do tipo de tinta, cor (cores especiais são mais caras) e fornecedor.

-

A necessidade de sistemas de recuperação de solventes também pode influenciar os custos relacionados à tinta, tanto em termos de investimento inicial quanto de operação contínua.

-

-

Energia: As prensas de rotogravuras são consumidores de energia significativos, principalmente devido aos seus poderosos sistemas de secagem que evaporam solventes em alta velocidade.

-

O consumo de energia pode estar na faixa de 1,2 a 1,8 kWh por metro quadrado de material impresso, embora isso possa variar com a tecnologia do secador (ar quente vs. UV/EB), pressione a velocidade e o tipo de tinta.

-

O custo de eletricidade ou gás para aquecer os secadores forma uma parte substancial das despesas operacionais.

-

-

Trabalho: Embora as prensas de gravura modernas sejam altamente automatizadas, operadores e técnicos qualificados ainda são necessários para configuração, monitoramento, controle de qualidade e solução de problemas.

-

Uma linha de gravura típica pode exigir 2-4 operadores por turno (para sistemas ELs altamente automatizados) ou mais (8-12 operadores para linhas tradicionais, incluindo gerenciamento de placas), dependendo do nível de automação e complexidade.

-

Os custos trabalhistas são influenciados pelos salários regionais e pelo nível de habilidade necessário.

-

-

Desperdício de substrato: Durante a configuração, correspondência de cores e registro, uma certa quantidade de material de substrato é desperdiçada. As máquinas modernas têm como objetivo minimizar isso, mas continua sendo um custo variável. A gravura normalmente tem 5-8% de resíduos durante a inicialização e devido a erros de registro.

Custos de manutenção

A manutenção de uma prensa de rotogravura é crucial por sua longevidade e desempenho consistente, e envolve despesas contínuas.

-

Manutenção de rotina: Isso inclui limpeza regular de cilindros, lâminas de doutor, sistemas de tinta e componentes gerais da máquina. As verificações de alinhamento adequadas e os ajustes de pressão também fazem parte dos cuidados de rotina.

-

Peças de reposição: Dada a complexa mecânica e a eletrônica, a substituição de peças desgastadas (por exemplo, lâminas médicas, tampas de rolos de impressão, rolamentos, componentes elétricos) é um custo recorrente. Os fabricantes geralmente recomendam cronogramas de manutenção específicos e fornecem kits de peças de reposição.

-

Cilindro re-cromando/reformado: Embora os cilindros de gravura sejam altamente duráveis, com o tempo, o revestimento cromo pode desgastar, exigindo re-crombo ou até se apagando se a camada de cobre estiver danificada. Isso pode ser uma despesa periódica significativa.

-

Serviço técnico: Para questões complexas ou grandes revisões, técnicos especializados do fabricante de máquinas ou provedores de serviços de terceiros podem ser necessários, incorrendo em custos de mão-de-obra e viagens. Muitos fabricantes oferecem contratos de serviço ou "pacotes de seguros" que podem ajudar a gerenciar esses custos previsivelmente, normalmente variando de 1% ou mais do valor do equipamento anualmente .

-

Manutenção do sistema de recuperação de solvente: Se uma unidade de recuperação de solvente estiver em vigor, exige sua própria manutenção, incluindo alterações de filtro e verificações do sistema.

Em resumo, a relação custo-benefício da ROTOGRATURE PRINTING é fortemente dependente do volume de impressão. Embora os custos iniciais de investimento e cilindro sejam altos, o baixo custo por unidade para corridas extremamente longas, combinado com sua qualidade superior, a torna uma opção financeiramente atraente para aplicações específicas de alto volume e alta qualidade.

9. Conclusão

A ROTOGRATURE PRINTAÇÃO STAPS como uma potência na indústria de impressão, uma prova de suas capacidades duradouras na entrega de qualidade excepcional em alta velocidade. Essa visão abrangente investiu em seu processo intrincado, suas vantagens e desvantagens distintas, seus aplicativos generalizados e os vários tipos de máquina que impulsionam seu desempenho.

Resumo dos principais benefícios e desvantagens

Na sua essência, a maior força de Rotogravura está em seu qualidade e consistência sem paralelo , particularmente para reproduções fotorrealistas e cores ricas e densas. Isso é acoplado ao seu velocidade notável e durabilidade , tornando -o o campeão indiscutível para Expressão longa é executada através de um ampla variedade de substratos flexíveis . Esses atributos o tornam ideal para embalagens de alto volume, revistas de alta circulação e necessidades específicas de impressão de segurança.

No entanto, esses benefícios vêm com trade-offs significativos. O Altos custos de configuração iniciais , impulsionado principalmente pelo intrincado e caro processo de gravura do cilindro, o torna menos adequado para corridas curtas ou trabalhos com alterações frequentes de projeto. Além disso, a dependência histórica de As tintas à base de solventes levantam preocupações ambientais , embora a indústria esteja abordando ativamente isso. O Tempos de entrega mais longos Associado à produção de cilindros também requer planejamento cuidadoso.

Perspectivas futuras para a impressão de rotogravura

Apesar do aumento da impressão digital e dos avanços em outros métodos convencionais, o futuro da impressão de rotogravura parece robusto, embora com um foco em evolução. Várias tendências importantes continuarão a moldar sua trajetória:

-

Imperativo da sustentabilidade: A mudança em direção a soluções mais amigáveis, incluindo tintas à base de água e UV/EB, juntamente com os sistemas avançados de recuperação de solventes e o desenvolvimento de métodos de produção de cilindros mais ecológicos, será fundamental. Os fabricantes e provedores de serviços de impressão continuarão a priorizar a redução de sua pegada ambiental.

-

Automação contínua e integração digital: A adoção da tecnologia do eixo de linha eletrônica (ELS), a automação inteligente para troca de configuração e trabalho e sistemas avançados de controle de qualidade em linha aumentará ainda mais a eficiência, reduzirá o desperdício e melhorará a produtividade geral. A análise de dados e a IA desempenharão cada vez mais um papel na otimização de operações e manutenção preditiva.

-

Soluções híbridas e aplicativos de nicho: A integração da gravura com as tecnologias de impressão digital abrirá novos caminhos para aplicativos personalizados de embalagens e dados variáveis, permitindo que a gravura lide com trabalhos que antes eram não econômicos. Seus recursos exclusivos também garantirão seu domínio contínuo em embalagens de ponta especializadas, impressão de segurança e aplicações industriais, onde sua precisão e durabilidade são insubstituíveis.

-

Concentre -se na eficiência de custos além da configuração: Embora os custos do cilindro permaneçam um fator, as inovações destinadas a mudanças mais rápidas, redução do desperdício durante a produção e menor consumo de energia contribuirão coletivamente para melhorar a relação custo-benefício geral da rotogravura para segmentos de mercado específicos.

Em conclusão, a impressão no rotogravura, com suas raízes profundas e inovação contínua, continuará sendo um processo vital para indústrias que exigem a mais alta qualidade, consistência e velocidade para trabalhos de impressão de grande volume. Sua evolução contínua em resposta às demandas do mercado e considerações ambientais garantem seu lugar como uma pedra angular do cenário global de impressão.

Categorias de Produtos

- Impressora de rotogravura de papel decorativo série KL5

- Impressora de rotogravura de papel decorativo série DL3

- Impressora de rotogravura de papel decorativo série HL3

- Impressora de rotogravura de papel decorativo série MG5

- Máquina de revestimento de gravura de papel decorativo série LLW4

- Impressora de rotogravura de papel decorativo série BL, CS, JS, CL, JL, EL7

- Impressora de rotogravura Série PL (PVC)3

- Máquina de laminação multicamadas série FH (PVC)5

- Máquina de impressão por rotogravura por transferência série GL3

- Série inteligente de máquinas de lavar placas totalmente automáticas6

- Série de armazenamento inteligente de rolo de rotogravura empilhável4

- Série de máquinas de rebobinamento de inspeção4

- Imprensa de amostra3

- Misturador de tinta, enfardadeira de resíduos de papel, máquina de imersão de amostras5

- Ferramentas de logística – AGV (robô), empilhadeira elétrica, caminhão de rolos de placas8

Notícias recomendadas

2026-02-03Por que a rotogravura continua sendo o padrão ouro para embalagens flexíveis de alto volume

2026-01-27Revolucionando embalagens: o guia definitivo para máquinas de impressão em rotogravura

2026-01-21Revolucionando a impressão: um mergulho profundo nas máquinas de rotogravura e suas aplicações

produtos recomendados

A variedade de modelos, para atender às necessidades de desenvolvimento de diversas regiões do mundo.

- Impressora de gravura em papel decorativo série KL

- Impressora de gravura em papel decorativo série DL

- Impressora de gravura em papel decorativo série HL

- Impressora de gravura em papel decorativo série MG

- Máquina de revestimento de gravura de papel decorativo série LLW

- Impressora de rotogravura de papel decorativo série BL, CS, JS, CL, JL, EL

- ......

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: No.32 Wujiatou, vila de Qingke, rua Jincheng, distrito de Lin'an, cidade de Hangzhou, província de Zhejiang

Copyright © Maquinaria Co. de Zhejiang Meige, Ltd. All rights reserved.

Privacidade

Privacidade

Inglês

Inglês 中文简体

中文简体