A Mecânica da Excelência em Rotogravura

O máquina de rotogravura representa o auge da tecnologia de impressão industrial, projetada especificamente para produção de alta velocidade e longo prazo. Ao contrário da flexografia, que utiliza placas em relevo, a rotogravura utiliza um processo de entalhe onde a imagem é gravada quimicamente ou gravada a laser na superfície de um cilindro de metal. Durante a operação, este cilindro fica parcialmente submerso em um tinteiro. À medida que gira, a tinta preenche as células microscópicas recuadas. Uma "lâmina raspadora" de precisão raspa o excesso de tinta da superfície sem imagem, garantindo que apenas a tinta dentro das células seja transferida para o substrato à medida que passa entre o cilindro de gravura e um rolo de impressão.

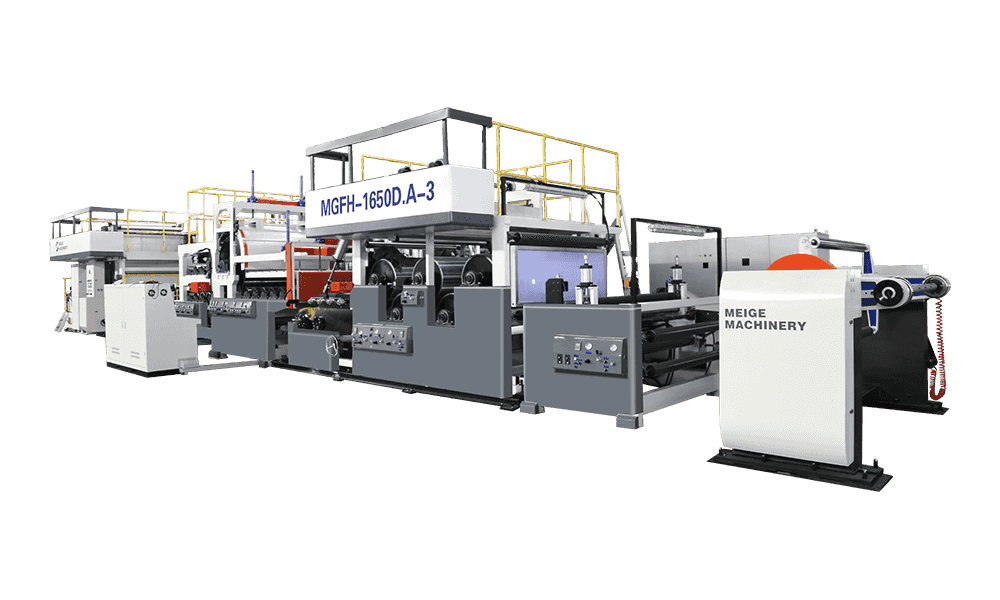

Este método de transferência direta permite incrível densidade e consistência de tinta em milhões de impressões. As máquinas modernas são normalmente projetadas em um formato modular de “estação”, onde cada cor requer sua própria unidade de impressão dedicada. Essa configuração permite camadas complexas, incluindo revestimentos especiais, tintas metálicas e acabamentos táteis que outros métodos de impressão têm dificuldade em replicar com o mesmo nível de nitidez e profundidade.

Componentes Críticos e Suas Funções Funcionais

Para atingir a precisão em nível de mícron necessária para embalagens de alta definição, vários subsistemas sofisticados devem funcionar em perfeita sincronicidade. A confiabilidade de uma máquina de rotogravura depende em grande parte da qualidade de seus sistemas de controle de tensão e secagem, que evitam o estiramento do substrato e manchas de tinta em velocidades frequentemente superiores a 600 metros por minuto.

O Inking and Doctor Blade System

O doctor blade is perhaps the most critical consumable in the machine. It must maintain a precise angle and pressure against the chrome-plated cylinder to ensure a "clean wipe." Any vibration or misalignment here results in streaks or "hazing" on the final product. Advanced machines now utilize enclosed ink chambers to reduce solvent evaporation and maintain consistent ink viscosity throughout the run.

Unidades de Secagem e Exaustão

Como a rotogravura geralmente usa tintas à base de solvente para adesão superior em filmes plásticos, capas de secagem de alta capacidade são posicionadas entre cada estação de cores. Essas unidades usam ar aquecido em alta velocidade para eliminar solventes instantaneamente. Os designs modernos ecológicos integram frequentemente Sistemas de Recuperação de Calor (HRS) para reaproveitar a energia térmica, reduzindo significativamente a pegada de carbono da instalação.

Comparação de desempenho: Rotogravura vs. Flexografia

A escolha entre rotogravura e outros métodos de impressão geralmente se resume a um equilíbrio entre volume e qualidade. Embora o custo inicial da gravação de cilindros de rotogravura seja maior do que a produção de placas flexográficas, a durabilidade e a qualidade de saída da gravura muitas vezes a tornam mais econômica para ciclos de produção massivos. A tabela a seguir destaca os principais diferenciais para os fabricantes que avaliam essas tecnologias.

| Recurso | Máquina de rotogravura | Máquina Flexográfica |

| Porta-imagem | Cilindro de Metal Gravado | Placa de Fotopolímero |

| Durabilidade de impressão | Extremamente alto (milhões de metros) | Moderado (desgaste da placa ao longo do tempo) |

| Consistência de cores | Superior durante toda a corrida | Variável com base na pressão da placa |

| Comprimento ideal de corrida | Grande escala/alto volume | Corridas curtas a médias |

Avanços em Automação e Sustentabilidade

O latest generation of rotogravure machines focuses on reducing "make-ready" times and material waste. Historically, gravure was criticized for high setup waste, but smart automation has significantly mitigated these issues. Manufacturers are now integrating Industry 4.0 features to ensure the process is as efficient as possible.

- Controle Automático de Registro: Câmeras de alta velocidade detectam marcas de registro em tempo real, ajustando automaticamente as posições dos cilindros com precisão de 0,1 mm.

- Tecnologia Electronic Line Shaft (ELS): Ao substituir os eixos de transmissão mecânicos por servo motores independentes para cada estação, as máquinas alcançam maior sincronização e menos desgaste mecânico.

- Compatibilidade com tintas à base de água: Novas configurações de secagem permitem que as máquinas manuseiem tintas à base de água, reduzindo as emissões de COV e alinhando-se com os mandatos globais de sustentabilidade.

- Carrinhos de troca rápida: permitem que os operadores preparem off-line os cilindros e as bombas de tinta do próximo trabalho, reduzindo o tempo de inatividade entre os trabalhos para questão de minutos, em vez de horas.

À medida que a demanda por embalagens premium nos setores de alimentos, bebidas e farmacêutico continua a crescer, a máquina de rotogravura continua sendo a escolha preferida para marcas que não podem comprometer o impacto visual ou a precisão repetível.